Den største gruppe inden for smeltesvejsning er lysbuesvejsning. Ved denne proces tilføres varme vha. en elektrisk lysbue, der fremkommer ved, at luftgabet mellem svejseemnet og svejseværktøjet (svejseelektroden) ioniseres og derved bliver elektrisk ledende. Opvarmningen foregår ved den elektriske strøm, der nu løber imellem elektroden og svejseemnet.

Et eksempel er elektrodesvejsning med beklædt elektrode; dette er den ældste af de eksisterende lysbuesvejseprocesser fra 1905 og den mest anvendte metode til sammensvejsning af stål. I denne proces består svejseværktøjet af en elektrode, der smeltes af lysbuen. Det smeltede materiale vandrer med strømmen over på svejseemnet, hvor det blandes med det opsmeltede emnemateriale.

Belægningen smeltes også og indkapsler det smeltede elektrodemateriale, indtil dette rammer svejseemnet. Her danner det en slaggehinde oven på smeltebadet. Efter afkøling af svejsningen kan slaggen fjernes. Beklædte elektroder findes med forskellig legeringssammensætning både mht. elektrodematerialet og beklædningen.

Elektrodematerialets sammensætning er bestemt af, hvilke materialer der ønskes samlet. Beklædningsmaterialets sammensætning er bestemt af dets evne til at beskytte imod oxidation samt ønskede egenskaber af samlingen og det ved opvarmningen berørte materiale. Elektrodesvejsning har stor anvendelse, da det kun kræver et enkelt udstyr, og fleksibiliteten er meget stor. Processen er velegnet til stillingssvejsning.

Pulversvejsning er nærtbeslægtet med elektrodesvejsning med beklædt elektrode. Her anvendes et pulver til oxidationsbeskyttelse. Pulveret består af samme materiale som beklædningen på de beklædte elektroder, men tilsættes separat. Lysbuen og smeltebadet er helt dækket af pulveret, hvoraf noget smelter i processen og efterlader en slagge. Det øverste lag pulver berøres ikke af varmen og kan genbruges.

Pulversvejsning har en meget stor afsmeltningsydelse og anvendes derfor ofte til store godstykkelser, fx skibsplader. Processen er ikke velegnet til stillingssvejsning, idet den kræver en vandret anlægsflade for pulveret og smeltebadet.

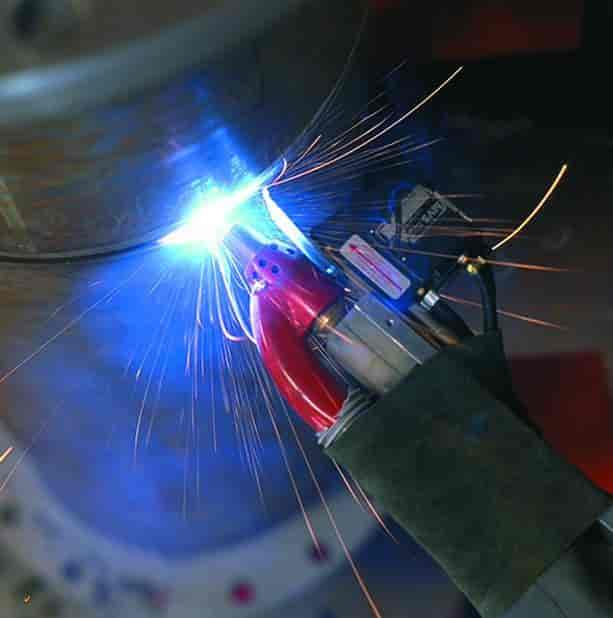

Beskyttelsesgassvejsning er en lysbuesvejsning, hvor en beskyttelsesgas bliver blæst ud af svejseværktøjerne og ned på svejsningen. Gasstrømmen forhindrer oxygen i at komme i berøring med det smeltede materiale. Metoden omfatter MIG-, MAG- og TIG-svejsning.

Ved MIG-svejsning (Metal Inert Gas) afsmeltes elektroden, og der anvendes en inaktiv gas, fx argon eller helium, der ikke reagerer med smeltebadet.

Ved MAG-svejsning (Metal Active Gas) anvendes ud over en afsmeltende elektrode en aktiv gas (oftest CO2); denne proces er også kendt under navnet CO2-svejsning. MIG/MAG-processen stammer fra USA, hvor den i 1950 introduceredes til aluminiumsvejsning. Den anvendes i dag mest til aluminium, rustfrit stål og kobber.

Ved en TIG-proces (Tungsten Inert Gas) anvendes en ikke-smeltende elektrode af wolfram samt en inaktiv gas som ved en MIG-proces. Der kan ved TIG-svejsning evt. anvendes tilsatsmateriale i form af en tråd. TIG-processen udvikledes i 1940'erne til svejsning af aluminium- og magnesiumlegeringer og anvendtes omkring årtusindskiftet også til rustfrit stål, titan og nikkel. Beskyttelsesgassvejsning kræver minimalt udstyr og er velegnet til stillingssvejsning. Processernes afsmeltningsydelse er begrænsede, hvorfor de er mest velegnede til mindre godstykkelser.

Plasmagassvejsning er en afart af TIG-processen. Her tilsættes en plasmagas (argon, helium eller nitrogen) gennem en dyse omkring elektroden, hvorved lysbuen indsnævres, og der opnås en højere temperatur og en mere fokuseret lysbue. Processen er velegnet til svejsning af større materialetykkelser end TIG-processen, ligesom den er god til stillingssvejsning.

Rørtrådssvejsning er en proces, hvor svejseelektroden er udformet som et rør, hvori der er fyldt pulver. Dette pulver har til opgave at virke oxidationsbeskyttende og er af samme beskaffenhed som beklædningen ved de beklædte elektroder. Processen kan udføres med og uden brug af beskyttelsesgas, og den har en høj produktivitet.

Ved lasersvejsning foregår opvarmningen vha. laserlys; der anvendes også her en beskyttelsesgas eller vakuum. Lasersvejsning har den store fordel, at varmekilden er meget koncentreret, hvilket giver mulighed for at opnå stor indtrængningsdybde i forhold til den anvendte energimængde og derved bl.a. opnå mindre kastning af emnerne. Afhængigt af den anvendte laser er processen mere eller mindre velegnet til stillingssvejsning.

Gassvejsning (autogensvejsning) er en svejseproces, hvor opvarmningen foregår vha. en gasflamme. Ved at indstille forbrændingen med det korrekte over- eller underskud af oxygen fås korrekt beskyttelse af forskellige metaller. Processen anvendes som reparationssvejsning med forskellige brandgasser som fx propan, metan og acetylen.

Elektronstrålesvejsning anvendes ved samling af mindre godstykkelser. Opvarmningen foregår vha. en elektronstrålebombardering. Processen udføres i vakuum, idet elektronerne spredes ved kollision med luftens molekyler, og har derfor begrænset anvendelighed samt høje driftsomkostninger.

Kommentarer

Kommentarer til artiklen bliver synlige for alle. Undlad at skrive følsomme oplysninger, for eksempel sundhedsoplysninger. Fagansvarlig eller redaktør svarer, når de kan.

Du skal være logget ind for at kommentere.